硅橡膠配件常見不良現象的原因

2024-04-17 18:04:29對于硅膠制品的生產不良管控,可以從以下幾個方面進行控制:

1、嚴格控制硫化時間和溫度:確保硅橡膠產品充分硫化,避免時間過短或溫度過低導致的產品未完全固化。這可以通過調整硫化工藝參數,如增加硫化時間或提高硫化溫度來實現。橡膠出口產品

2、優化裝料方法和模具設計:對于模具結構復雜、有死角的模具,應確保硅橡膠原料在模腔內均勻分布,避免邊角缺膠缺料的現象。同時,模具設計應合理,考慮到產品的分模線、脫模效率以及生產加工的順暢性。

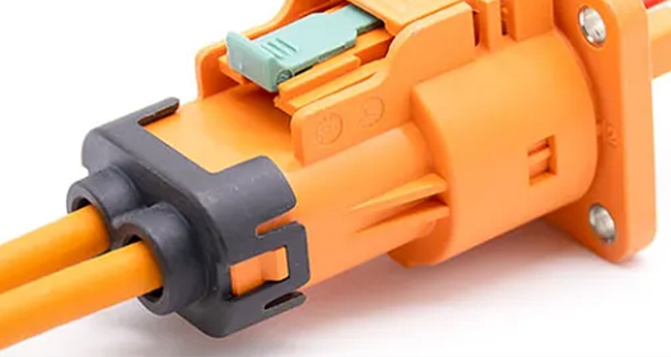

3、注意機臺緩壓和排氣操作:在硅橡膠原料進入模腔時,機臺的緩壓操作應恰當,確保原料均勻填充模腔。同時,應進行二次排氣操作,以排除模腔內的空氣和揮發物,避免產品出現鼓包、爆邊等不良現象。硅橡膠墊圈

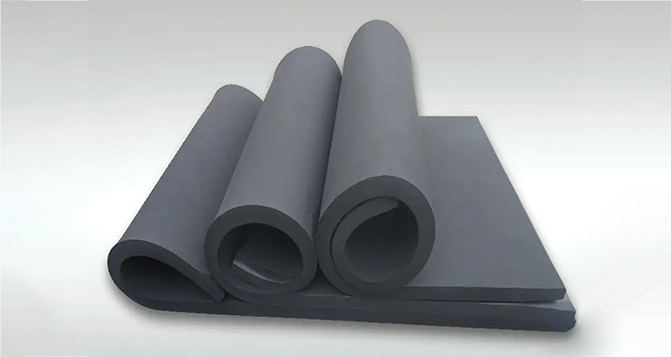

4、增加硫化壓力:適當提高硫化壓力,有助于模腔內滯留的氣體和硫化揮發物的排出。特別是在卷材制作過程中,應控制加壓速度和合模速度,避免氣體來不及排出。

5、嚴格把控膠料質量:混煉后的硅橡膠材料應避免長時間放置或暴露在干燥環境中,以防止硅膠配件加工無法成型固化。同時,應檢查膠料中是否含有空氣、水分等雜質,以及模具模腔中是否有過多的脫模劑或水分,這些都可能影響產品質量。

6、監控模具溫度:保持模具溫度在適宜范圍內,避免過高導致膠料燙死或未固化。同時,根據產品的擺放膠料時間預估,合理安排模具的穴數,以確保生產效率和質量。

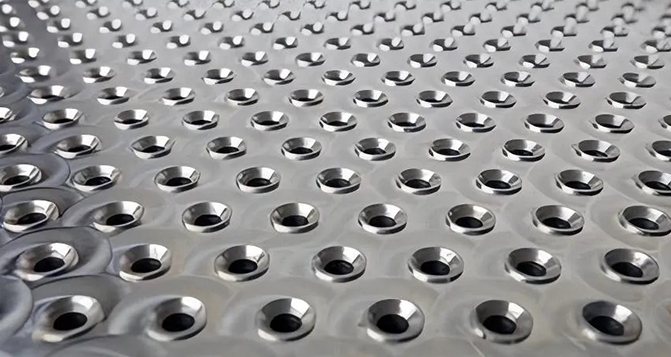

綜上所述,通過嚴格控制硫化工藝參數、優化裝料方法和模具設計、注意機臺操作和排氣、增加硫化壓力、把控膠料質量以及監控模具溫度等措施,可以有效地控制硅膠制品的生產不良現象,提高產品質量和生產效率。氫化丁晴橡膠密封圈換熱器橡膠墊密封圈