橡膠襯套疲勞失效案例分析與優化

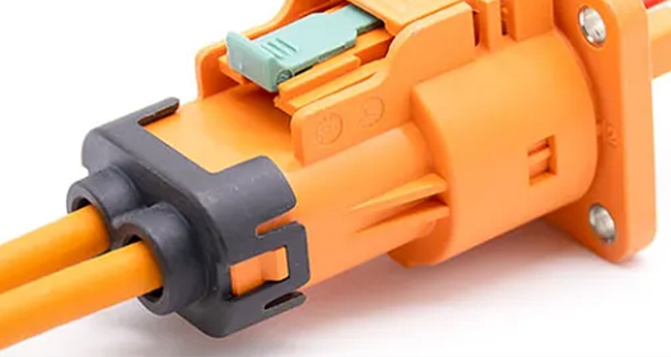

2024-09-06 11:09:57隨著汽車制造技術的飛速進步,尤其是零部件制造精度與路面質量的雙重提升,發動機與底盤引發的振動與噪聲問題日益成為消費者關注的焦點。真空用橡膠密封圈

在這一背景下,橡膠襯套作為底盤減振系統的核心部件,其重要性愈發凸顯。汽車制造商在開發過程中,通常會經歷零部件臺架耐久測試與整車路試兩個關鍵階段,以確保產品質量的可靠性。儲能器橡膠密封圈

盡管臺架測試能有效篩選初期設計缺陷,但偶爾會出現臺架測試合格而整車路試失敗的情況,這凸顯了兩者間模擬條件的差異。新能源橡膠密封圈 保修

1. 問題概述

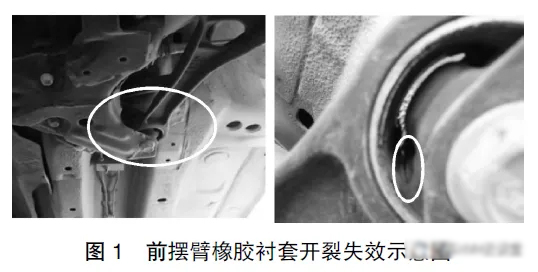

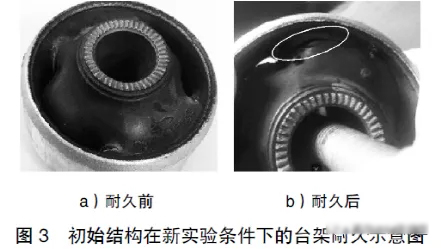

某型號汽車的控制臂橡膠襯套在通過靜態、動態剛度及臺架耐久測試后,于整車強化路試階段,行駛約5000公里時,兩件襯套均出現開裂現象,導致失效。

2. 原因剖析

為查明原因,團隊首先對懸架系統的所有組件進行了詳盡的尺寸、裝配、受力狀態檢查,排除了裝配、材質、工藝及尺寸誤差等因素。進一步分析發現,路試與臺架試驗的樣品雖屬同一批次,但臺架試驗條件未能全面模擬整車路試的復雜環境。新能源產業橡膠硅膠配件源頭廠家

通過對襯套裂紋的細致觀察,確定裂紋源于橡膠在徑向及擺轉方向上的過度受力,表明原設計的性能參數與試驗條件未能適應整車實際工況。汽車橡膠硅膠配件源頭廠家

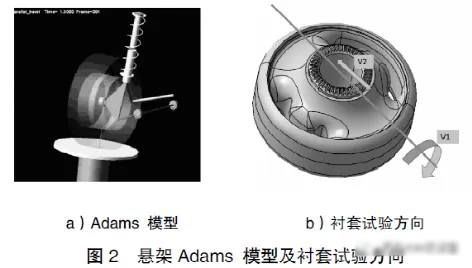

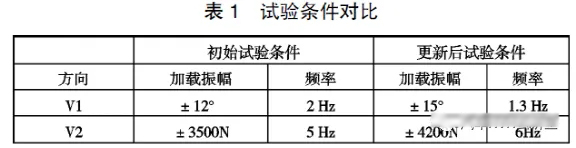

為驗證此假設,團隊利用路譜采集與懸架系統動力學模型仿真技術,獲取了襯套在實際行駛中的受力數據。隨后,借助nCode路譜分析軟件,結合Miner線性損傷累積理論,重新定義了襯套的疲勞試驗條件。對比結果顯示,新定義的加載振幅與頻率均顯著高于原試驗條件,見表1。各種新能源產業橡膠硅膠配件

3. 結構優化策略

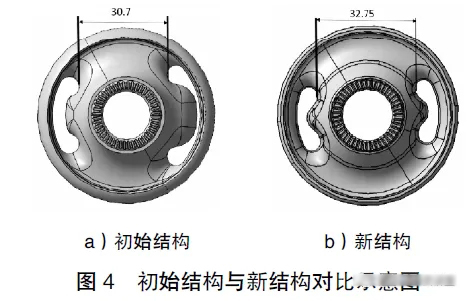

針對原設計不足,團隊從兩方面著手優化:一是增強襯套橡膠本體的靜態剛度,以減少大載荷下的位移;二是優化動態剛度,保持良好的隔振效果。

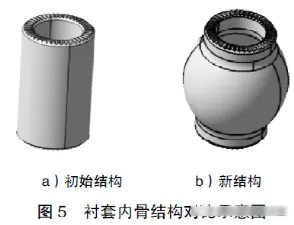

具體措施包括增加橡膠本體的徑向寬度與膠體體積,減小軸向厚度,并將阻尼孔由不對稱改為對稱結構,以分散應力。同時,將襯套內骨架由冷拔直管改為冷鐓成型的中間弧形內管,以減少剪切應力,增加壓縮成分。汽車常用橡膠硅膠配件

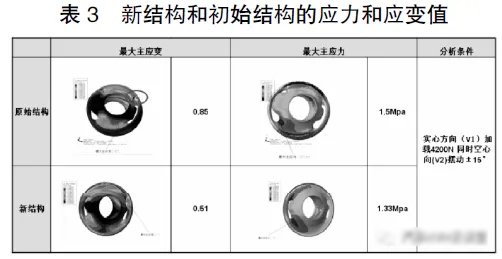

仿真分析顯示,新結構在相同邊界條件下的應力和應變均顯著降低,見表3。這表明結構優化有效提升了襯套的耐久性能。新能源電池橡膠密封墊

4. 試驗驗證

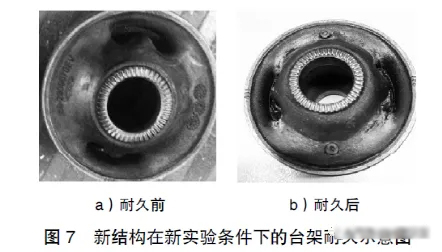

為驗證新設計的有效性,團隊在實驗室MTS多通道試驗臺架上進行了耐久疲勞試驗。結果顯示,新結構襯套在V2方向交變60萬次、V1方向交變13萬次后,均未出現裂紋,證明了其疲勞耐久性能的顯著提升。

隨后,新結構襯套被裝車進行整車路試,同樣順利通過測試,且在特定工況下振動衰減時間縮短,整車NVH性能得到優化。這充分驗證了新試驗條件與整車路試工況的高度一致性,以及新結構設計在提升耐久性能方面的有效性。

5. 結論與啟示

本文通過實例分析,揭示了橡膠襯套在整車路試中失效的根本原因,并通過路譜分析、結構優化與試驗驗證相結合的方式,成功解決了問題。這一過程為類似問題的解決提供了寶貴經驗:

個性化設計:不同車型應根據其重量、懸架結構等特性,通過路譜分析與動力學模型定制襯套的受力譜。

精準試驗條件:依據路譜數據定義臺架疲勞試驗條件,確保測試環境的真實性。

優化設計:在滿足靜、動態性能的同時,注重減少應力、應變集中,提升襯套的耐久性能。

這些經驗對于提升汽車零部件的整體質量,滿足消費者對車輛舒適性的更高要求具有重要意義。新能源電池殼橡膠密封

特別聲明:內容來源 汽車實用技術? 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。