揭開橡膠制品“爛疤”之謎:它究竟是如何形成的?

2025-02-11 17:02:51

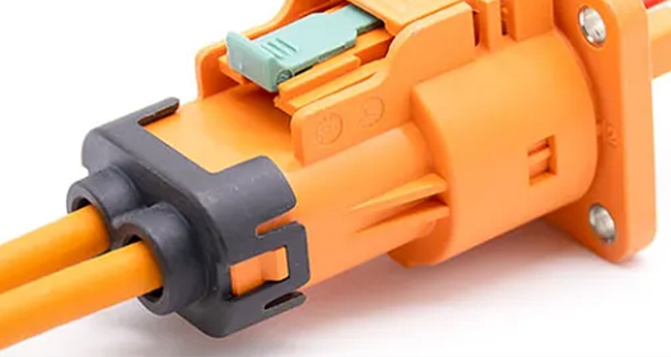

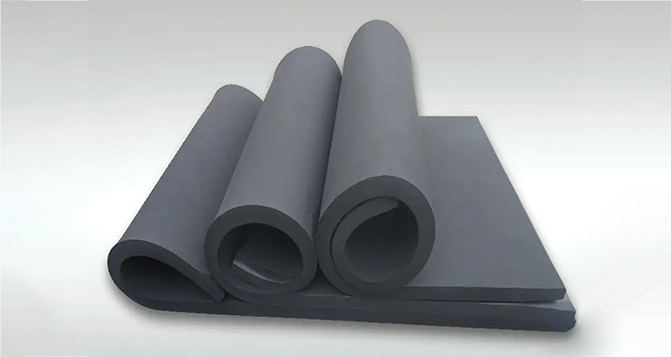

橡膠制品在硫化過程中出現爛疤現象是橡膠生產中常見且難以避免的問題之一。爛疤通常表現為表面不平整、出現黑斑、起泡或脫層等現象,嚴重影響產品的外觀質量和使用性能。造成這種問題的原因有很多,包括橡膠原料的選擇、硫化工藝的控制、模具設計、生產車間的管理等方面的因素。本文將從多個角度分析導致爛疤現象的原因,并提出相應的解決方案。連接器硅膠密封帽的作用

一、爛疤的定義和表現

在橡膠制品的生產過程中,爛疤是指硫化后的橡膠制品表面出現的缺陷,如黑斑、斑點、凹陷、氣泡、脫層等。這些缺陷不僅影響了制品的外觀,還可能導致制品的物理性能下降,尤其是耐磨性、抗老化性和機械強度等方面。爛疤是硫化過程中由多個因素共同作用引起的,因此對其原因的深入分析和精確控制至關重要。專業定制汽車橡膠硅膠配件廠家

二、造成爛疤的原因

1. 橡膠配方不當

橡膠的配方直接影響制品的硫化質量。如果配方中所用的原材料不符合標準或質量不穩定,或者添加劑(如促進劑、硫化劑等)的比例不適當,都可能導致爛疤現象的發生。廚房衛浴電器橡膠硅膠配件有哪些廠家

硫化劑使用不當:硫化劑在橡膠制品中起著至關重要的作用,過量或不足都會影響硫化質量。過量的硫化劑容易導致硫化過度,生成的硫化網狀結構不穩定,可能會在制品表面形成黑斑或氣泡。橡膠產品設計

促進劑配比不當:促進劑的作用是加速硫化過程,若其配比過高,會使硫化過程過快,橡膠表面無法均勻硫化,進而形成爛疤。反之,若促進劑不足,硫化過程過慢,硫化不完全,也容易出現表面不平整等問題。衛浴橡膠件生產

填料與膠料的配比不當:如過多的炭黑、白炭黑等填料,可能會導致硫化過程中熱量分布不均勻,容易在局部產生溫差,導致表面缺陷。

2. 硫化工藝控制不當

硫化工藝是影響橡膠制品質量的關鍵因素。硫化過程中溫度、壓力和時間的控制需要精確,以確保硫化反應的均勻性和完全性。廚房電器配件橡膠制品技術

硫化溫度過高或過低:硫化溫度是硫化過程中的一個關鍵參數,過高的溫度可能會導致硫化過度,表面生成爛疤;而溫度過低則可能導致硫化不完全,進而影響制品的表面質量。硫化溫度需要根據橡膠的類型和模具的特點來精確調整。

硫化時間過長或過短:硫化時間的控制需要根據橡膠配方和制品的厚度來調整。過長的硫化時間會使橡膠過度硫化,出現表面不平整、氣泡等問題;而時間過短則會導致硫化不完全,產生表面缺陷。密封圈橡膠件

硫化壓力不均勻:模具的壓力控制也非常關鍵,壓力過低可能導致橡膠填充不完全,產生氣泡或脫層;壓力過高可能導致局部過度壓縮,產生燒焦的痕跡,影響表面光滑度。耐油橡膠墊圈

3. 模具問題

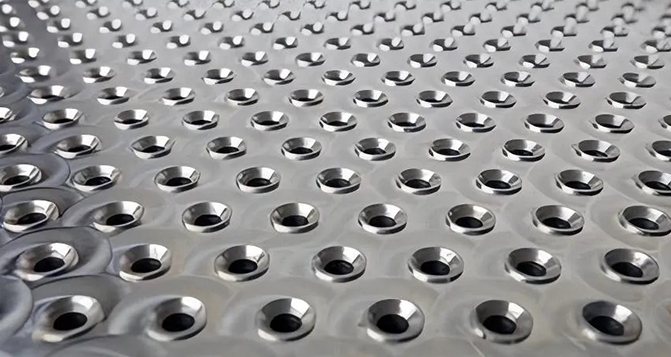

模具設計和狀態直接影響橡膠制品的硫化質量。模具的溫度、表面光潔度、排氣設計等方面都會影響爛疤現象的產生。橡膠墊圈圓形橡膠墊圈

模具溫度不均勻:如果模具溫度不均勻,可能導致硫化過程中局部溫度過高或過低,形成表面缺陷。新能源設備橡膠密封圈

模具表面不光滑:模具表面的光潔度直接影響橡膠制品的外觀,若模具表面粗糙,橡膠在模具內填充時可能會產生不平整,導致爛疤的產生。

模具排氣不良:在硫化過程中,橡膠內的氣體必須及時排出,否則氣體會在硫化過程中形成氣泡,導致表面瑕疵。因此,模具設計時必須有良好的排氣通道。儲能產業減震橡膠硅膠配件定制廠家

4. 橡膠制品的脫模不當

橡膠制品在硫化后需要脫模,如果脫模操作不當,制品表面可能會出現壓痕、變形,甚至導致表面瑕疵。

脫模時機不當:如果硫化時間控制不當,橡膠制品可能尚未完全固化就被脫模,導致表面發生爛疤或脫層現象。

脫模力不均勻:如果在脫模時使用的力不均勻,可能會導致表面受力不均,造成不規則的表面缺陷。

5. 環境因素

環境因素如溫度、濕度、空氣質量等也可能對硫化過程產生影響。

車間溫濕度控制不當:車間的溫濕度過高或過低,都可能影響橡膠的流動性和硫化反應的均勻性,進而影響制品的表面質量。

空氣中的雜質:空氣中的灰塵、油污等雜質可能會污染模具表面,導致橡膠制品在硫化過程中發生表面缺陷。新能源產業硅橡膠硅膠配件廠家直銷

三、爛疤解決方案

針對上述分析的原因,采取相應的解決方案可以有效減少或避免橡膠制品表面出現爛疤現象。

1. 優化橡膠配方

合理選擇硫化劑和促進劑:根據橡膠的種類和制品的要求,合理選擇和配比硫化劑與促進劑,避免過量或不足。

改善填料的使用:合理選擇炭黑等填料,并控制其添加量,避免因填料過多導致的熱分布不均。

2. 精確控制硫化工藝

控制溫度與時間:根據橡膠的特點和模具的要求,精確控制硫化溫度和時間,確保硫化過程均勻完全。

調整硫化壓力:根據制品的形狀和模具的設計,合理調整硫化壓力,確保橡膠能夠均勻填充模具并形成完美的制品。各種廚房衛浴電器橡膠硅膠配件

3. 改善模具設計和維護

優化模具設計:模具應具有良好的排氣系統和適當的表面光潔度,確保硫化過程中的氣體能夠順利排出,避免氣泡和表面缺陷。

定期清潔和保養模具:保持模具的清潔和良好狀態,定期進行檢查和保養,防止表面污染和磨損。

4. 優化脫模工藝

科學確定脫模時機:確保橡膠制品在硫化完全后再進行脫模,避免在未完全硫化的情況下脫模導致表面損傷。橡膠產品定價

均勻施加脫模力:在脫模時,確保施加均勻的脫模力,避免制品表面受到不均勻的壓力。

5. 控制生產環境

調節車間溫濕度:確保車間的溫濕度保持在適宜范圍,避免環境變化對硫化過程的干擾。

控制空氣質量:保持車間空氣清潔,防止灰塵等雜質污染模具和橡膠制品表面。T形橡膠密封圈

結論

橡膠制品表面出現爛疤是一個復雜的質量問題,涉及到橡膠原料、配方設計、硫化工藝、模具設計、生產環境等多個因素。通過科學合理地調整橡膠配方、優化硫化工藝、改進模具設計和生產環境管理,可以有效減少或避免爛疤現象的發生,從而提高橡膠制品的質量。

特別聲明:內容來源 橡膠網 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。