橡膠混煉過程中各材料的添加順序

2025-03-04 13:03:57

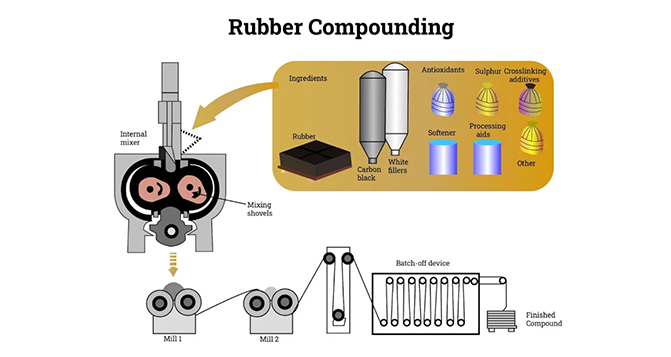

在橡膠混煉過程中,各組分的加入順序對膠料的分散性、混煉效率、物性穩定性、加工性能以及最終制品的質量起著至關重要的作用。通常,橡膠混煉采用兩段法,即第一段混煉(Carbon Master Batch, CMB)和第二段混煉(Final Master Batch, FMB)。在這兩個階段,不同材料的添加順序都有科學依據,下面將從理論和實踐角度進行深入解析。密封橡膠硅膠材料批發

第一段混煉(CMB):分散與塑煉的關鍵階段

第一段混煉的主要目標是實現基礎均勻混合,確保橡膠基體與填充劑、增塑劑等充分分散,同時提高炭黑的分散性,避免團聚,改善膠料的均勻性,并通過初步塑煉降低黏度,使膠料更易加工。真空用橡膠密封圈

第一段加料順序及各組分作用

生膠(Raw Polymer)

主要橡膠基體(如天然橡膠NR、丁苯橡膠SBR、順丁橡膠BR、三元乙丙橡膠EPDM、丁腈橡膠NBR等)是首先投入開煉機或密煉機的材料。其目的是通過機械剪切作用初步塑煉,降低分子量,從而提高后續混煉的流動性。加入策略通常是按照低黏度到高黏度的順序逐步加入,以保證均勻混煉。各種新能源產業橡膠硅膠配件

少量軟化劑(Plasticizer/Oil)

軟化劑(如環烷油、芳烴油、酯類增塑劑等)用于降低初期混煉扭矩,改善橡膠的流動性,使填料更容易分散。但需注意用量,避免過多影響填料的分散效果。新能源產業橡膠硅膠配件市場

補強填料(Carbon Black, Silica, Clay, etc.)

補強填料由于其極性較高,通常需要搭配適量偶聯劑(如Si-69)使用,以提高與橡膠基體的相容性。加入順序一般是在炭黑之后,并需在適當溫度下混煉,以利于偶聯反應的進行。炭黑是橡膠混煉的關鍵填充劑之一,對膠料的強度、耐磨性和導電性等性能起決定性作用。加入順序為:密煉機中需分批加入,防止飛揚和局部高濃度引起的分散不均。例如,高補強炭黑(如N220、N330)先加入,低補強炭黑(如N550、N660)后加入。東莞儲能產業橡膠硅膠配件定制生產廠家

白炭黑(Silica)

白炭黑作為另一種重要的補強填料,具有良好的分散性和補強效果。其加入順序和炭黑類似,需在適當溫度下混煉,以確保與橡膠基體的良好結合。橡膠磨損墊圈

分散劑(Processing Aid)

分散劑(如石蠟、硬脂酸、低分子量聚乙烯等)用于促進填料的均勻分布,減少團聚現象,提高炭黑或白炭黑的分散效果。通常在炭黑之后加入,以改善膠料的流動性。

部分軟化劑(Plasticizer/Oil)

剩余的軟化劑或增塑劑在此時加入,以防止過早降低混煉機的剪切作用。常用的軟化劑包括石蠟油、芳烴油、酯類增塑劑等。新能源電池橡膠密封

部分防老劑(Antioxidants)

常用防老劑如IPPD、6PPD需提前混合,以減少后續氧化作用。但對于易揮發的防老劑(如酚類),通常在第二段加入,以減少損耗。汽車連接器硅橡膠密封塞

部分硫化劑(如過氧化物體系)

對于一些特殊配方,如過氧化物硫化體系(如DCP等),部分引發劑可在第一段提前分散,以確保后續硫化反應的均勻性。

第一段混煉后的膠料狀態

第一段混煉結束后,膠料通常需要進行自然冷卻或儲存,以使填料和橡膠體系內部的張力得到釋放,同時提升膠料的加工性能。廚房電器橡膠制品

第二段混煉(FMB):均勻分布與硫化體系的添加

第二段混煉的主要目標是使硫化體系均勻分散,確保硫化速度一致,避免過早硫化(焦燒),保證加工穩定性,并調整加工性能,提高流動性,優化最終成品性能。

第二段加料順序及各組分作用

第一段混煉后的膠料

先投入密煉機或開煉機,適當升溫以便后續材料的均勻分散。橡膠發泡產品

硫化劑(Curatives, such as Sulfur)

對于過氧化物硫化體系,過氧化物必須在低溫下混煉,以避免分解失效。硫磺作為最常見的硫化劑,需在第二段加入,以防止高溫下發生焦燒。常規添加量在1.5-3 phr之間,具體用量需根據不同橡膠種類進行調整。

過氧化物(Peroxide,如DCP、BPO)

過氧化物硫化體系的過氧化物需在低溫下混煉,以確保其穩定性和均勻性。

促進劑(Accelerators)

促進劑主要包括硫醛胺類(如MBT、MBTS)、次磺酰胺類(如CBS、TBBS)、秋蘭姆類(如TMTD、DPTT)以及胍類(如DPG)。加入順序一般在硫磺之后,以保證促進劑與硫磺的最佳配合效果。廚房衛浴電器橡膠硅膠配件有哪些廠家

防焦劑(Retarders)

防焦劑(如CTP、PVI)用于防止焦燒,提高加工安全性,特別適用于復雜形狀橡膠制品的生產。

剩余防老劑

一些易揮發或高溫敏感的防老劑(如BHT、RD)可在第二段加入,以減少損失。橡膠制品密封圈

少量軟化劑

適量加入軟化劑以調整加工流動性,使膠料達到理想的物理狀態,但需注意用量,以免影響硫化均勻性。

第二段混煉后的膠料狀態

第二段混煉完成后,膠料應盡快進行壓片和恰當儲存,以防止焦燒。最終的膠料應表現出良好的流動性、均勻的硫化分布,以及符合配方設計要求的性能指標。

橡膠混煉是橡膠制品制造過程中最核心的工藝環節之一,其加料順序的合理性直接影響混煉膠的分散質量、工藝性能和最終制品的物理機械性能。通過科學合理的加料順序和混煉工藝,可以有效提高橡膠制品的質量和性能,滿足不同應用場景的需求。飛機密封橡膠硅膠材料

特別聲明:內容來源 橡膠網 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。