影響橡膠耐熱老化的五大關鍵要素

2025-05-15 12:05:41

橡膠的耐熱空氣老化性能并非由單一因素決定,而是材料本身的特性、配方設計、加工工藝以及使用環境等多方面因素相互作用的結果。本文從分子結構、配方體系、工藝控制和環境影響等多個維度,系統梳理了影響橡膠耐熱老化性能的核心要素,旨在為工程實踐提供優化方向。新能源產業橡膠硅膠配件源頭廠家

一、材料本身:基因決定耐熱上限

橡膠的耐熱能力與其“基因”密切相關,具體表現為:

(一)化學鍵強度

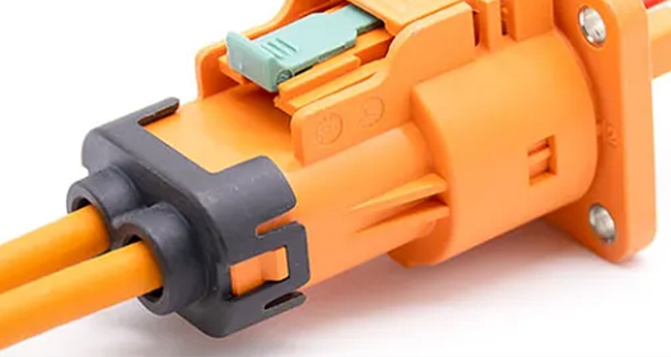

含氟橡膠(如氟橡膠):分子中的“C-F鍵”極為牢固,能夠承受高達250℃的高溫。氟橡膠墊圈

普通橡膠(如天然橡膠):主要依靠“C-C鍵”,在高溫下容易斷裂,通常在70℃左右就開始老化。廣東廠家定制汽車橡膠硅膠配件

(二)分子結構設計

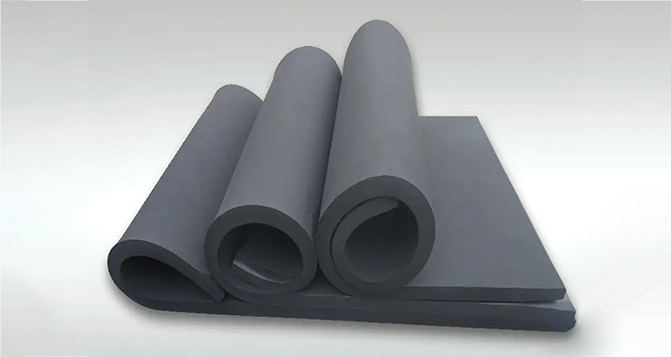

飽和度越高越耐熱:例如氫化丁腈橡膠(HNBR)通過消除雙鍵,耐熱性比普通丁腈橡膠提升50%。橡膠硅膠材料密封?

側鏈保護:硅橡膠的“苯基側鏈”能夠捕捉自由基,延緩氧化過程。廣東廠家定制新能源產業橡膠硅膠配件

二、配方設計:抗老化的“防御系統”

配方是橡膠的“盔甲”,主要包括以下三大核心組分:

(一)硫化體系——選對“膠水”

硫磺硫化(傳統工藝):耐熱性較差,通常不超過120℃,適用于普通密封圈。

過氧化物硫化(高端工藝):能夠形成更強韌的“C-C交聯鍵”,耐熱性可達180℃。

(二)抗氧劑組合——雙重防護

主抗氧劑(如受阻酚):直接“消滅”自由基,類似于抗氧化保健品。

輔助抗氧劑(如亞磷酸酯):分解過氧化物,阻斷連鎖反應。

(三)導熱填料——快速散熱

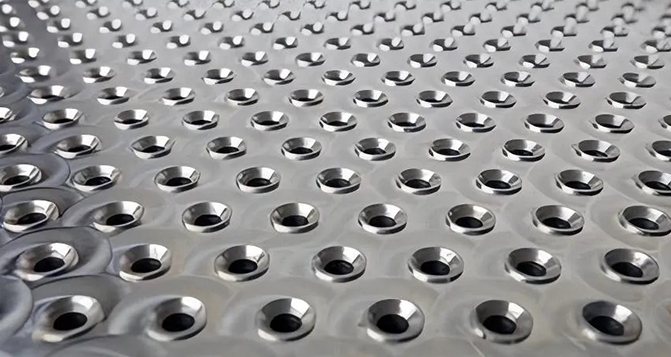

炭黑:傳統填料,導熱性能一般。

碳納米管/氮化硼:新型“散熱大師”,能夠快速導出熱量,降低局部高溫。

三、生產工藝:細節決定成敗

相同的配方,不同的工藝可能導致壽命相差數倍:

(一)混煉均勻度

填料攪拌不均勻會導致局部形成“熱點”,加速老化。關鍵指標是密煉溫度控制在110-125℃,薄通至少6次。

(二)二段硫化

類似于“高溫烘焙”,能夠徹底去除雜質。例如,氟橡膠經過250℃×24小時的二段硫化后,壽命可延長50%。廚房電器硅橡膠品牌

(三)成型壓力

壓力不足會導致內部氣泡,老化時膨脹開裂。建議成型壓力大于15MPa。

四、使用環境:高溫不是唯一敵人

除了溫度,以下因素也會加速橡膠老化:

(一)氧氣濃度

密閉環境中的橡膠(如發動機艙)老化更快,因為氧氣無法逸散。高溫橡膠墊圈

(二)動態應力

反復彎折的橡膠件(如減震器)老化速度是靜態的2-3倍。

(三)油液/化學介質

機油中的溶解氧會加速氧化,冷卻液可能催化降解反應。丁晴橡膠衛浴軟管廠家

五、壽命預測:科學計算代替經驗猜測

工程師通過以下兩大工具預估橡膠壽命:

(一)加速老化實驗

在150℃下測試500小時,相當于120℃使用5年(通過公式換算)。

(二)損傷累積模型

假設橡膠在100℃使用200小時 + 150℃使用50小時,總損傷度達到80%時需更換。

優化技巧

(一)選材優先

長期>150℃:選擇氟橡膠或全氟醚橡膠。出售廚房衛浴電器橡膠硅膠配件定制廠家

120-150℃:氫化丁腈橡膠(HNBR)性價比最高。

(二)添加“抗老化劑”

每100克橡膠添加1-2克抗氧劑(如Irganox 1010),成本增加5%,壽命可延長30%。橡膠產品廠家

(三)定期維護

高溫設備中的橡膠件,每2年檢查硬度變化(增加超過15%需更換)。

總結

耐熱老化性能的優化需要綜合考慮材料本身的特性、配方設計、工藝控制、使用環境以及壽命預測。只有掌握這五個關鍵點,才能輕松選出適合的耐高溫橡膠,避免設備意外停機。橡膠耐熱老化性能的調控是一門涉及分子設計、界面工程和工藝創新的系統科學。通過建立材料-工藝-環境的多尺度關聯模型,并結合人工智能預測算法,現代橡膠技術已從經驗試錯邁向理性設計。未來,隨著量子化學計算與高通量實驗的深度融合,耐熱橡膠的研發效率有望實現指數級提升。v橡膠密封圈

特別聲明:內容來源 橡膠網 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。