影響橡膠制品脫模的因素及對策

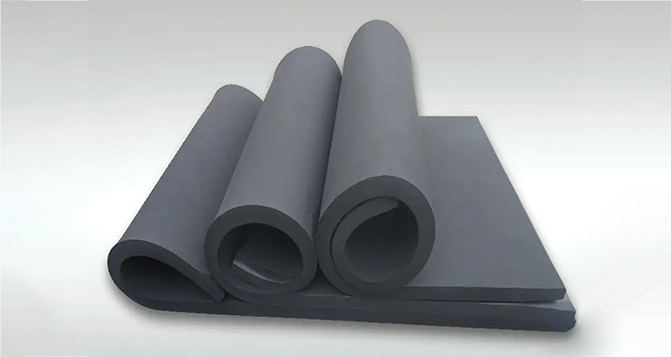

2024-09-13 11:09:45橡膠模壓制品的成型過程通常依賴于精確的模具設計與制造。在經歷高溫高壓硫化工藝后,制品需從模具中順利取出,即脫模,這一步驟對最終產品的質量及生產效率至關重要。

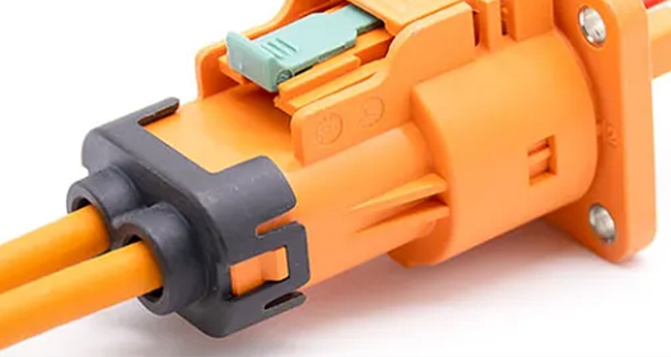

脫模不良,作為常見的質量缺陷之一,不僅會導致制品扭曲、撕裂,甚至可能損壞模具,影響生產流暢性。因此,深入探討影響橡膠制品脫模的諸多因素,并采取有效措施加以預防,對于提升產品質量和生產效率具有重大意義。專業定做汽車橡膠硅膠配件廠家

1. 影響橡膠制品脫模的因素

1.1 橡膠制品設計

制品設計是脫模性能的基礎。合理的脫模斜度設計是關鍵,它應考慮到制品內外表面及內部結構,確保足夠的斜度以減少冷卻收縮產生的抱緊力,避免撕裂等缺陷。斜度的設定需依據制品形狀與厚度,通常在1°至3°之間。東莞汽車橡膠硅膠配件定制生產廠家

1.2 模具設計與制造

1.2.1 模具設計

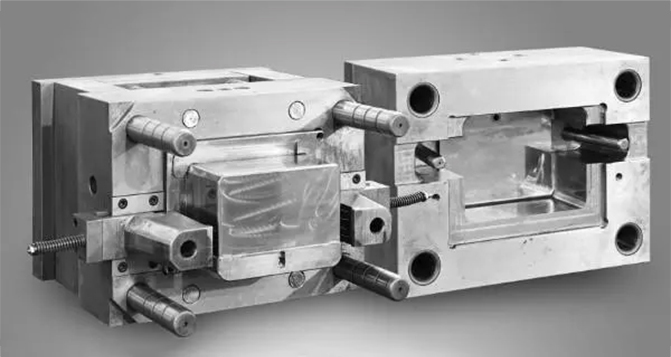

模具設計需綜合考慮材料特性、制品形狀、生產效率及模具壽命等因素。確保模具具有足夠的剛度和強度,以減少彈性變形和摩擦力;合理設計頂出機構,平衡布置頂桿,避免頂出過程中制品破損或變形。此外,分型面的選擇、模具的精度與光潔度也直接影響脫模效果。橡膠密封圈的生產工藝

1.2.2 模具制造

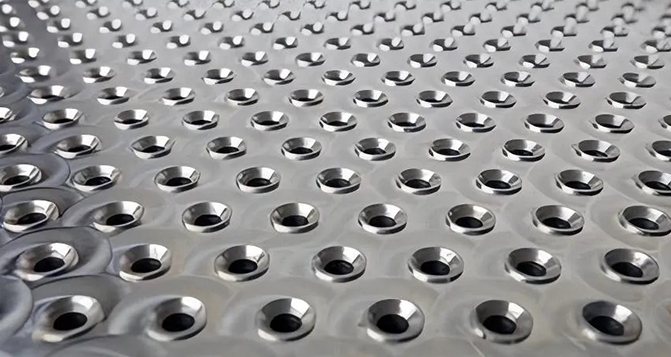

制造過程中,嚴格控制型腔、型芯的表面粗糙度及鑲塊間隙,避免產生飛邊或真空吸附現象。對于深腔薄壁制品,考慮設置進氣孔以輔助脫模。橡膠硅膠材料密封結構

1.3 生產工藝參數

注射壓力、保壓時間、硫化溫度、含膠率及硫化時間等工藝參數的合理設定對脫模至關重要。過高或過低的參數均可能導致制品收縮率異常,增加脫模難度。優化這些參數,確保制品在硫化過程中達到最佳狀態,有利于順利脫模。

1.4 操作方法

操作人員的技術熟練度和方法選擇直接影響脫模效果。采用合適的脫模方法,如手工脫模、機械脫模、空氣脫模、變形脫模、模芯脫模及鑲塊脫模等,根據制品特性和生產條件靈活選擇,以提高脫模效率和制品質量。

1.5 模具保養

定期對模具進行檢查、維修和保養,確保模具結構完整、配合緊密、表面光潔。及時發現并處理變形、松動、拉毛等問題,防止因模具狀態不佳導致的脫模不良。橡膠密封墊圈規格

2. 預防措施

針對上述影響因素,提出以下預防措施:

優化制品設計:確保制品結構易于脫模,并設置足夠的脫模斜度。橡膠硅膠材料密封膠

提升模具設計與制造水平:增強模具剛度,優化頂出機構設計,確保模具精度與光潔度。

合理設定生產工藝參數:根據制品特性和材料性能,調整注射壓力、保壓時間、硫化溫度等參數。合成橡膠產品

提高操作技術水平:加強操作人員培訓,提高脫模操作的規范性和熟練度。新能源減震橡膠密封圈

加強模具保養:定期檢查模具狀態,及時維修和保養,延長模具使用壽命。

使用脫模劑:在模具表面涂抹適量的脫模劑,減少摩擦力,促進順利脫模。

調整配方粘度:根據生產需求,選擇適宜的橡膠配方,調整粘度以改善脫模性能。

特別聲明:內容來源 橡膠技術李秀權工作室 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。