橡膠阻燃標準及阻燃配方設計要點

2025-04-23 18:04:11

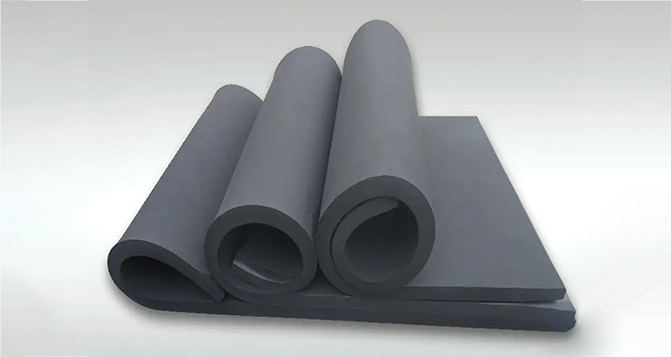

橡膠材料因其出色的彈性、耐磨和絕緣性能,在汽車、建筑、電子和航空航天等多個領域得到了廣泛應用。然而,由于橡膠的有機高分子結構,它在高溫或遇火時很容易燃燒,并釋放出大量熱量和有毒煙霧,這對人員安全和設備構成了嚴重威脅。因此,提高橡膠產品的阻燃性能成為了一個關鍵的性能指標。本文將系統地介紹橡膠阻燃技術的關鍵要素,包括阻燃標準體系、阻燃機理分析、配方設計、實際應用案例以及未來的發展趨勢,旨在為橡膠工程師提供全面的技術參考。橡膠密封圈規格型號

一、橡膠阻燃標準體系

阻燃標準是評估材料阻燃性能的法定依據,涵蓋了燃燒速率、煙霧毒性和熔滴行為等參數。以下是全球主要的橡膠阻燃標準分類及其特點:

國際通用標準

UL 94(美國保險商實驗室標準)

分級:HB(水平燃燒)、V-0/V-1/V-2(垂直燃燒)、5VA/5VB(高火焰沖擊)。

測試條件:試樣尺寸(125×13×3 mm)、燃燒時間(兩次10秒點火)、余焰時間及熔滴判定。螺絲橡膠墊圈

應用:電子電器外殼、線纜護套等。橡膠硅膠材料的密封

ISO 4589(國際標準化組織標準)

氧指數(LOI)法:測定維持燃燒所需的最低氧氣濃度(LOI≥28%為自熄性材料)。

適用范圍:量化材料阻燃等級,適用于實驗室基礎研究。橡膠密封圈批發

IEC 60332(國際電工委員會標準)

線纜阻燃測試:包括單根垂直燃燒(IEC 60332-1)和成束燃燒(IEC 60332-3)。

關鍵參數:炭化高度、火焰蔓延速度。連接器硅橡膠零配件定制廠家

行業專用標準

FMVSS 302(汽車內飾材料)

燃燒速率要求:水平燃燒速度≤100 mm/min,用于汽車座椅、儀表盤等。

EN 45545(軌道交通)

分級體系:R1-R26級,綜合評估熱量釋放、煙霧密度及毒性(如CO、HCN濃度)。

中國國家標準

GB/T 2408(垂直燃燒試驗)

分級:FV-0/FV-1/FV-2,與UL 94類似但部分參數更嚴格。

GB/T 8627(建筑材料煙密度)

煙霧毒性附加測試:通過光吸收法量化煙密度等級(SDR≤75為合格)。廣東新能源產業橡膠硅膠配件定制生產廠家

二、橡膠阻燃機理與技術路徑

阻燃的本質是通過物理或化學手段中斷燃燒鏈式反應,具體機理包括:

氣相阻燃:釋放惰性氣體(如H?O、CO?)稀釋氧氣,或捕獲自由基(·OH、·H)抑制火焰傳播。

凝聚相阻燃:形成炭層隔絕熱量與氧氣(如磷酸酯促進炭化)。汽車橡膠硅膠配件批發廠家

冷卻效應:吸熱分解降低材料表面溫度(如氫氧化鋁分解吸熱1.96 kJ/g)。新能源設備橡膠密封圈

阻燃技術分類:

添加型阻燃劑:直接與橡膠共混(成本低,但可能影響力學性能)。

反應型阻燃劑:通過化學鍵合參與硫化(耐久性好,工藝復雜)。

協效體系:多組分協同提升效率(如“鹵-銻”體系增效3-5倍)。儲彈簧橡膠密封圈作用

三、橡膠阻燃配方設計要點

基材選擇與改性

極性橡膠:如NBR(丙烯腈含量>33%時LOI可達28%)、CR(含Cl原子,自帶阻燃性)。

非極性橡膠:EPDM需添加高比例阻燃劑(通常≥60 phr),可通過接枝極性單體(如MAH)改善相容性。

阻燃劑體系設計

無機阻燃劑

氫氧化鋁(ATH):添加量需≥60 phr,分解溫度180-200℃,適合低溫硫化體系。

氫氧化鎂(MH):熱穩定性更高(分解溫度340℃),但需表面改性(硅烷偶聯劑)提升分散性。

鹵系阻燃劑

十溴二苯醚(DBDPO):Br含量83%,與Sb?O?按3:1比例協效,但面臨RoHS法規限制。

氯蠟(Cl-70):成本低,但易遷移析出。

磷氮系阻燃劑

聚磷酸銨(APP):膨脹型阻燃體系核心,與季戊四醇(PER)復配促進成炭。

三聚氰胺氰尿酸鹽(MCA):兼具阻燃與潤滑功能,適用于薄壁制品。

納米阻燃劑

層狀硅酸鹽(MMT):添加2-5 phr即可通過“迷宮效應”延緩氣體擴散。

碳納米管(CNT):導電/阻燃雙功能,但分散工藝要求高。

協效與復配策略

“鹵-銻”體系:Br/Sb摩爾比3:1時自由基捕獲效率最高。

“磷-氮”膨脹體系:APP/PER/MCA質量比3:1:1時成炭率提升40%。

金屬氫氧化物協效:ATH/MH按1:1混合可平衡加工溫度與阻燃效率。廚房電器硅橡膠用途

工藝適配性優化

混煉工藝:阻燃劑需分步加入(先無機后有機),避免高溫剪切導致分解。

硫化體系:過氧化物硫化(如DCP)比硫磺體系更耐高溫,減少阻燃劑熱分解風險。

加工助劑:添加2-5 phr聚乙烯蠟可改善阻燃劑分散性,同時降低門尼粘度。

性能平衡與成本控制

力學性能補償:添加白炭黑(15-30 phr)或短纖維(芳綸纖維)彌補阻燃劑導致的強度下降。

耐老化設計:配合抗氧化劑(如RD/TMQ)和紫外吸收劑(如UV-531),延長壽命。

成本優化:采用ATH/MH混合填充(成本較純鹵系降低30%),或使用再生橡膠基體。

四、實際案例分析

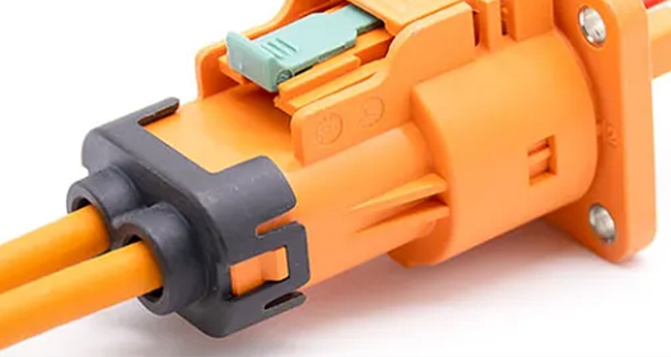

案例1:電動汽車電池包密封膠條(EPDM基材)

需求背景:電池包需滿足UL 94 V-0阻燃等級,同時耐受-40℃至150℃溫度波動,且要求低煙無毒。

配方設計:

基材改性:采用高丙烯腈含量的EPDM(ENB型),提升極性以增強與阻燃劑相容性。

阻燃體系:

主阻燃劑:氫氧化鎂(MH)70 phr(分解溫度340℃,適配高溫工況);

協效劑:聚磷酸銨(APP)15 phr + 三聚氰胺(MEL)5 phr,形成膨脹炭層;

抑煙劑:鉬酸銨(3 phr)抑制CO和HCN生成。

加工優化:

混煉工藝:MH分兩段加入(一段密煉機60℃預混,二段開煉機分散);

硫化體系:過氧化物DCP 2.5 phr + 助交聯劑TAIC 1 phr,避免硫磺體系產生的酸性氣體。

性能結果:

LOI≥32%,UL 94 V-0(3 mm厚度);

煙密度Ds≤50(NBS測試),毒性指數ITC<1.0(EN 45545-2);

拉伸強度保持≥8 MPa(較未阻燃配方下降≤20%)。

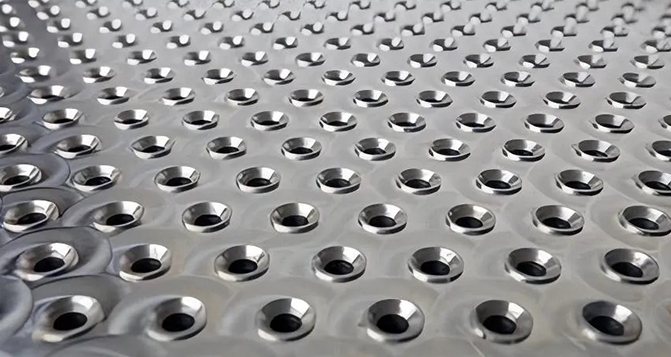

案例2:礦用輸送帶覆蓋膠(NBR/PVC共混基材)

需求背景:需符合MT 914-2008礦山阻燃標準(酒精噴燈燃燒時間≤30秒),并具有抗靜電功能。

配方設計:

基材選擇:NBR/PVC(70/30)共混,利用PVC的阻燃性和NBR的耐油性。

阻燃體系:

主阻燃劑:十溴二苯乙烷(DBDPE)20 phr + Sb?O? 6 phr(鹵-銻協效);

輔助阻燃:硼酸鋅(4 phr)抑制陰燃,炭黑(35 phr)兼具補強與導電功能;

抗靜電劑:季銨鹽型離子液體(2 phr),表面電阻≤1×10? Ω。

工藝要點:

共混溫度控制:PVC塑化段≤160℃,防止NBR熱降解;

硫化條件:硫磺+促進劑DM體系,150℃×20 min。

性能結果:

噴燈燃燒時間≤25秒,無熔滴;

表面電阻3×10? Ω,磨耗量≤0.2 cm³/1.61 km;

阻燃劑遷移率<0.1%(70℃×168 h老化后)。

橡膠阻燃技術的發展趨勢是尋求在安全性、性能和環保性之間的最佳平衡。目前,無鹵膨脹型阻燃體系、納米復合技術和生物基阻燃劑等領域已取得顯著進展,但在大規模應用前仍需解決成本、工藝兼容性和標準化等挑戰。未來,阻燃設計將更加注重全生命周期的可持續性。橡膠墊圈材料

特別聲明:內容來源 橡膠網 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。