橡膠回彈性不佳的五種優化方向

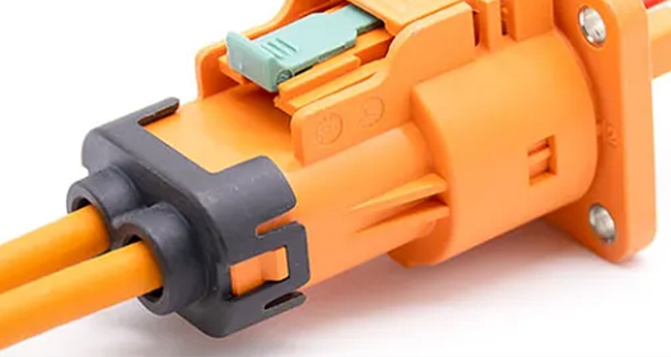

2025-06-09 17:06:16橡膠回彈性是衡量橡膠材料動態性能的關鍵指標,直接影響汽車輪胎、減震器、橡膠墊等產品的使用壽命和性能表現。回彈性不足會導致能量損失、性能衰退,因此優化橡膠回彈性是配方設計和工藝改進的重要目標。本文將深入剖析影響橡膠回彈性的因素,并提出五大優化策略,助力橡膠從業者提升產品質量。汽車橡膠硅膠配件有哪些廠家

一、調控交聯密度

(一)交聯密度與回彈性的關系

交聯密度是指橡膠分子鏈之間的連接程度,直接影響橡膠的彈性、強度和回彈性。適當的交聯密度能使橡膠在受力后迅速恢復原狀,保持良好的彈性。研究表明,交聯密度過低會導致分子鏈間聯系松散,回彈性差;而交聯密度過高則會使橡膠硬度增加,彈性減弱。例如,天然橡膠在交聯密度為2.0 × 10^−3 mol/cm³時,回彈性約為60%,而當交聯密度增至4.0 × 10^−3 mol/cm³時,回彈性可能降至45%。橡膠產品卷

(二)調控交聯密度的方法

優化交聯密度需精確控制硫化劑用量、硫化溫度和時間。硫化溫度一般在150°C到180°C之間較為適宜。硫化劑種類和用量至關重要,常用硫化劑如過氧化物、二硫化物等,濃度通常控制在1.5%到3%之間。若需提升回彈性,可適當降低交聯密度,但需避免過度軟化。橡膠副產品

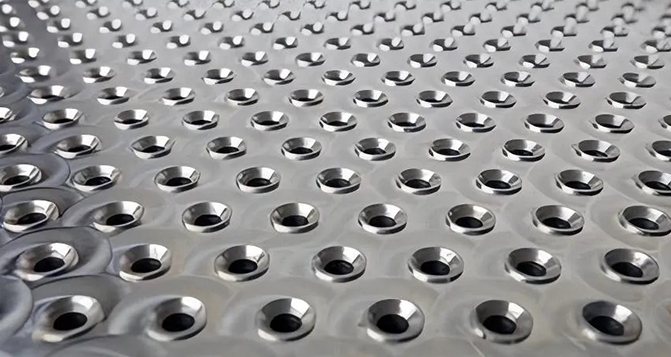

二、優化填料分散性

(一)填料分散性與回彈性的關系

填料分散性是影響橡膠回彈性的重要因素。填料分散不良會導致橡膠內部微觀不均勻,增加能量耗散和內摩擦,降低回彈性。例如,炭黑粒子尺寸小、表面積大,易團聚,團聚后的炭黑會使分子鏈間交互作用不均勻,降低橡膠彈性和回彈性。實驗數據顯示,炭黑分散性差時,回彈性可能下降10%~15%。橡膠產品設計

(二)改善填料分散的方法

使用分散劑:如硅烷偶聯劑、功能性表面活性劑等,可改善填料表面性質,促進其均勻分散。研究表明,使用分散劑后,填料分散性提高約20%,回彈性提高5%~10%。廣東汽車橡膠硅膠配件定制生產廠家

優化混煉工藝:通過提高混煉溫度、延長混煉時間或采用高剪切力設備,增強填料與橡膠基體的親和力,改善分散性。新能源車電池橡膠密封

使用納米填料:納米級填料比表面積大,可在微觀上增強橡膠回彈性。例如,納米炭黑添加量為2%時,回彈性能可提高約12%。儲能器換橡膠密封圈

三、選擇合適的橡膠基材

(一)不同橡膠的回彈性對比

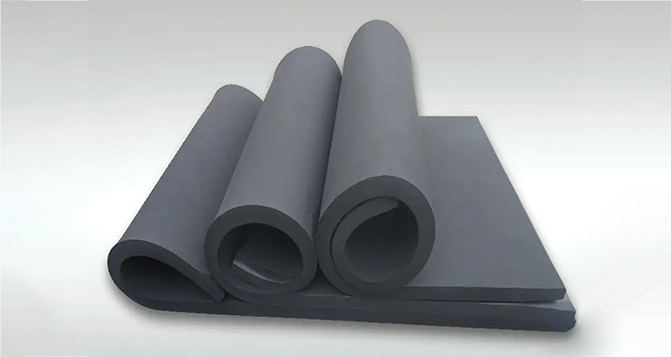

不同類型的橡膠基材回彈性差異顯著。天然橡膠分子鏈排列規則,玻璃化溫度低(約-70°C),常溫下回彈性優異,可達60%以上。而合成橡膠如丁苯橡膠、氯丁橡膠等,因分子鏈非線性或剛性較強,回彈性較差,通常低于50%。橡膠墊圈廠家

(二)如何選擇合適的橡膠基材

為提升回彈性,建議優先選擇天然橡膠作為基材,或在合成橡膠中添加適量天然橡膠或軟質合成橡膠(如聚氯乙烯橡膠)。此外,可通過共聚合方式在合成橡膠中加入高回彈性單體。天然橡膠與合成橡膠混合比例為70:30時,回彈性可顯著提高。密封橡膠硅膠材料使用

四、減少塑化劑和軟化劑的使用

(一)塑化劑對回彈性的影響

塑化劑通過降低橡膠玻璃化溫度,使其在低溫下保持彈性,但過量添加會降低橡膠彈性模量,削弱回彈性。實驗表明,某些塑化劑(如苯乙烯、二苯基磷酸酯)添加量每增加5%,回彈性會降低2%~4%。各種新能源產業橡膠硅膠配件

(二)合理使用塑化劑

優化配方時,可減少軟化劑添加量,或選擇合適的軟化劑(如輕質礦物油和增塑劑),平衡橡膠柔軟性和回彈性。根據使用環境需求,精確計算軟化劑用量,通常控制在5%到15%之間,避免回彈性大幅下降。

五、控制溫度和濕度對橡膠的影響

(一)溫度對回彈性的影響

橡膠回彈性隨溫度變化而變化。低溫下橡膠變脆,回彈性差;高溫下橡膠過度軟化,喪失彈性。合理控制生產和使用過程中的溫度,可有效提升橡膠回彈性。例如,天然橡膠在常溫(25°C)下回彈性可達60%以上,而在低溫(-30°C)下可能降至30%以下。新能源產業橡膠硅膠配件源頭廠家

(二)濕度對回彈性的影響

高濕度環境可能導致橡膠吸水膨脹,改變內部結構,降低回彈性。控制生產和存儲過程中的濕度是提升回彈性的重要措施。一般來說,濕度控制在40%~60%范圍內,可有效保證橡膠性能穩定。

總結

提升橡膠回彈性的五大優化策略包括:調控交聯密度、優化填料分散性、選擇合適橡膠基材、減少塑化劑和軟化劑使用、控制溫濕度。通過綜合調控這些方面,不僅能提高橡膠回彈性,還能增強其整體性能,提升產品競爭力。環保橡膠密封圈

特別聲明:內容來源 橡膠網 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。